很高兴为您服务!

尊敬的客户,欢迎您咨询18553568055

该产品由自动除尘设备、水路循环系统、水电控制系统组成,用于煤矿井下回风廊悬浮煤粉处理的设备。

高效除尘,单台设备风量大,总粉尘除尘效率>90%,呼吸性粉尘除尘效率>85%,适用于煤矿井下回风廊。

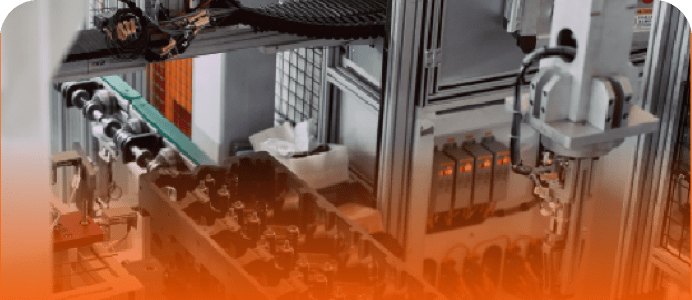

自动拧扣机,集成拧扣主机架、拧紧主钳等部件,具备自动拧扣、扭矩自控、数据存储、长度测量及失败报警等功能。适用于油田装配套管接箍等螺纹连接件,作业精准高效。

实现自动拧扣、扭矩自控、数据存储、长度测量及失败报警。扭矩设定灵活,作业精准高效。

可实现自动拧扣、扭矩自动控制、数据存储、拧扣失败报警等功能,对卸不同管径所需扭矩值,可以任意设定,达到扭矩值后自动停止,可判断松扣位置,对应输出相应的扭矩相关曲线,主要用于油田拆卸套管接箍等螺纹连接件。

自动化程度高,扭矩可控,适应多种管径,具备数据存储与报警功能,提升作业效率与质量,适用于油田螺纹连接件装配。

使用HMI、PLC以及上位机系统控制逻辑控制,辅助定位功能实现设备预对接,实现两个接头精准定位的组装,配备力距和位移曲线双监控,设备解决了细牙螺纹的认扣拧紧,解决了行业内的难题, 接头组装成功率99.9%,用于自动组装油田井下工具管接头。

配方选择功能灵活适应多规格,力距和位移双监控确保细牙螺纹拧紧,解决行业难题,组装成功率高达99.9%,浮动机构自动补偿位移。

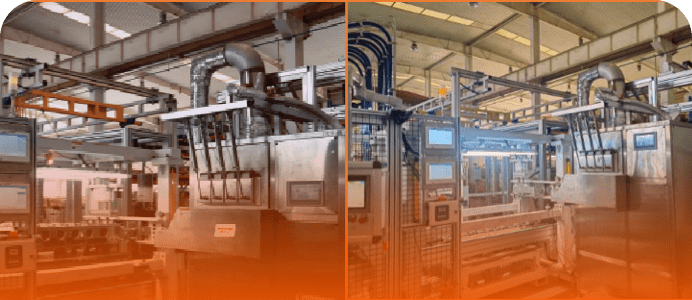

该产品属于磷酸铁锂正极材料烧结辊道窑配套用自动化匣钵搬运处理系统,通过匣钵自动装料、自动输送至炉内烧结、出窑后自动倒料等自动化操作,实现了整个系统无人化作业。

实现匣钵自动化装料、输送、烧结及倒料,全程无人化作业,减少人工不确定性,提升生产效率,稳定产品质量,适用于磷酸铁锂生产线。

采用深度学习的检测系统,自动检测压装结果,实现质量控制闭环,实现产品质量可追踪,相较于传统人工安装,避免安装时对周边部件的摩擦,提高产品质量,主要用于发动机缸盖的弹簧上座及锁夹自动安装。

全自动化生产,节省人工成本;深度学习检测,实现质量控制闭环,提升产品质量,避免周边部件摩擦。

可实现一次加料,连续生产一个班次,通过式轴瓦冷却系统,冷却速度快,提升液氮利用率,自动收集压装过程中的轴瓦受力曲线,发现曲线异常及时报警,用于实现凸轮轴瓦人工上料自动压装功能。

冷却速度快且液氮利用率高,自动收集压装数据,异常报警,高韧性设计适应多型号,压装精度高。

整套系统具有高柔性,可根据需要兼容多种型号缸盖的生产,采用自引导结构,提升安装导管及座圈精度,全程自动化,大幅度减轻工人的劳动强度,该设备同时用于实现导管座圈弹夹自动上料和自动压装的功能。

自引导结构,安装精度高;全程自动化,减轻劳动强度,实现导管座圈弹夹自动上料与压装。

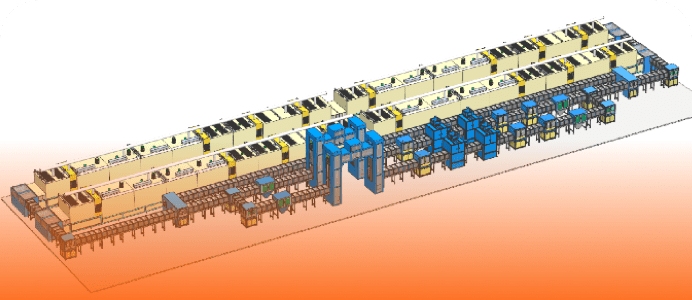

下井工具自动化产线

矿山托辊自动化产线

缸盖总成自动化装配线

煤矿自动化除尘

全自动吨袋拆包

废旧电池包自动化拆解线

自动化焊接生产线

反渗透膜药液浸泡及封装自动化产线

凡尔体自动化生产线

痛点:1、手动拆解排砂器等复杂部件效率低;2、物料定位精度不足;3、螺纹装配及扭力控制依赖人工经验;4、压力测试与视觉识别环节自动化程度低。

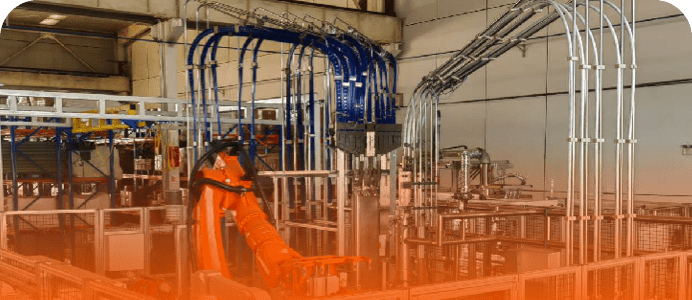

解决方案:1、集成15台非标自动化专用设备及机器人,配备多功能抓具、高精度料框及定位机构,通过地轨实现灵活快速转换,结合视觉识别系统精确把控每个生产环节;2、采用AGV输送系统减少人工搬运,提升生产过程的自动化运输能力,减少人工劳动强力;3、创新性地实现了物料精定位、螺纹装配及扭力控制技术、压力测试技术、视觉识别等行业难点技术的自动化;4、设置视频监控系统确保生产过程全程可视可控。

生产效率

人工成本